Nombreux sont ceux qui rêvent de fabriquer leur gravel eux-mêmes, avec des composants choisis avec soin et en fonction de leurs besoins. Avec mon ami Vincent, nous avons franchi le pas. Après trois ans de réflexions, de recherches, de doutes, après avoir fabriqué ce vélo et l’avoir roulé, je vous propose de partager avec vous cette aventure si particulière : fabriquer soi-même un vélo de gravel, ici, en France !

Après l’épisode 1 dans lequel je vous dévoilais la génèse du projet et 18 mois d’utilisation (7000 km environ), je vous propose dans cet épisode 2 de détailler la fabrication des cadres, réalisée lors d’un stage chez le cadreur français Edelbikes. Ces cadres ont été équipés de la transmission française à boîte de vitesses Mimic d’Effigear.

Edelbikes, artisan cadreur français

Comme je l’avais évoqué dans l’épisode précédent, certains artisans cadreurs proposent aux cyclistes de venir réaliser leur cadre lors d’un stage. Ils sont peu nombreux et Edelbikes, représenté par François Cau, propose ces stages depuis 2018 pour réaliser en cinq jours son cadre sur-mesure. François a été rejoint par Morgan, ce qui permet d’accueillir deux stagiaires, chacun pouvant travailler sur son propre cadre avec l’aide de François et/ou Morgan qui, de leur côté, peuvent parallèlement travailler sur leurs projets clients sans arrêter la production et le service client.

Edelbikes réalise en moyenne un stage par mois pour une ou deux personnes. Cela permet de compléter l’activité. Ces stages accueillent des personnes comme Vincent et moi, passionnés de vélos, désirant réaliser un projet personnel et découvrir les dessous de la fabrication d’un cadre acier. Ce stage peut également convenir à des personnes qui ont pour projet de se lancer plus tard dans la fabrication de cadres acier et pourquoi pas devenir eux-mêmes, artisan cadreur. Certains cadreurs français actuels sont d’ailleurs passés par l’atelier de François avant de lancer leur activité.

Vous trouverez tous les renseignements et les stages proposé sur le site Edelbikes.

À l’époque, il n’existait pas de formation cadreur. Depuis, une formation a été mise en place à l’AFPA avec l’aide des Cycles Victoire. Voir notre article « Devenir cadreur grâce à l’Afpa » qui pourrait susciter certaines vocations ou un projet professionnel de reconversion.

Première étape : la validation du projet et de la géométrie du cadre

Avant le stage, nous avons validé avec François la géométrie de nos vélos respectifs. Vincent partira sur un Gravel typé “Monster cross” qui acceptera le montage de gros pneus. Sa géométrie sera plutôt “slopping” avec un tube diagonal plongeant à la manière d’un VTT. De mon côté, je partirai sur un cadre de Gravel pouvant accueillir des pneus jusqu’à 45 mm avec une géométrie moins slopping, libérant plus de place dans le triangle principal pour pouvoir positionner de la bagagerie et des bidons. Il faut effectivement tenir compte au moment de la conception des besoins de bagagerie et de leur volume, de leur taille et de leur positionnement. Car ces vélos sont destinés à voyager et barouder.

Cette étape de validation du projet et des cotes a été assez rapide pour nous. Pour ma part, je connaissais précisément mes cotes et mes besoins. Vincent réalisera une étude posturale afin d’affiner les siennes.

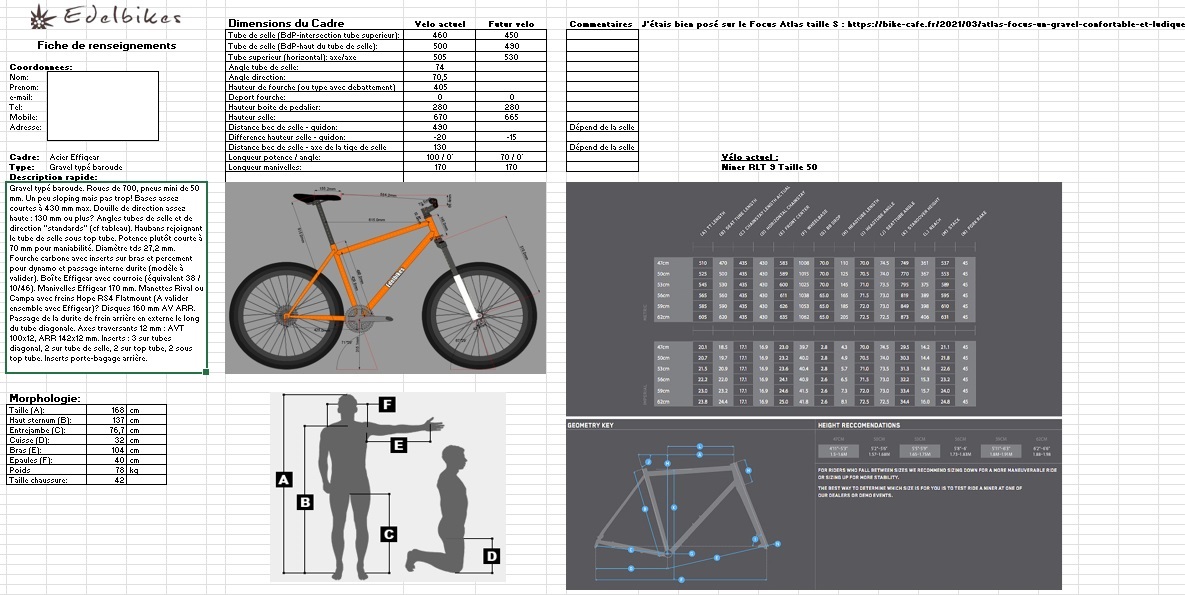

Pour constituer la base de nos échanges, François vous envoie un tableau à compléter avec quelques informations capitales et précises. Il reprend l’historique des cotes de votre vélo actuel, vos besoins et votre cahier des charges global. Nos deux gravels seront montés avec une boîte de vitesses Effigear. Il convient d’en tenir compte au niveau de la géométrie et des particularités concernant les passages de câbles.

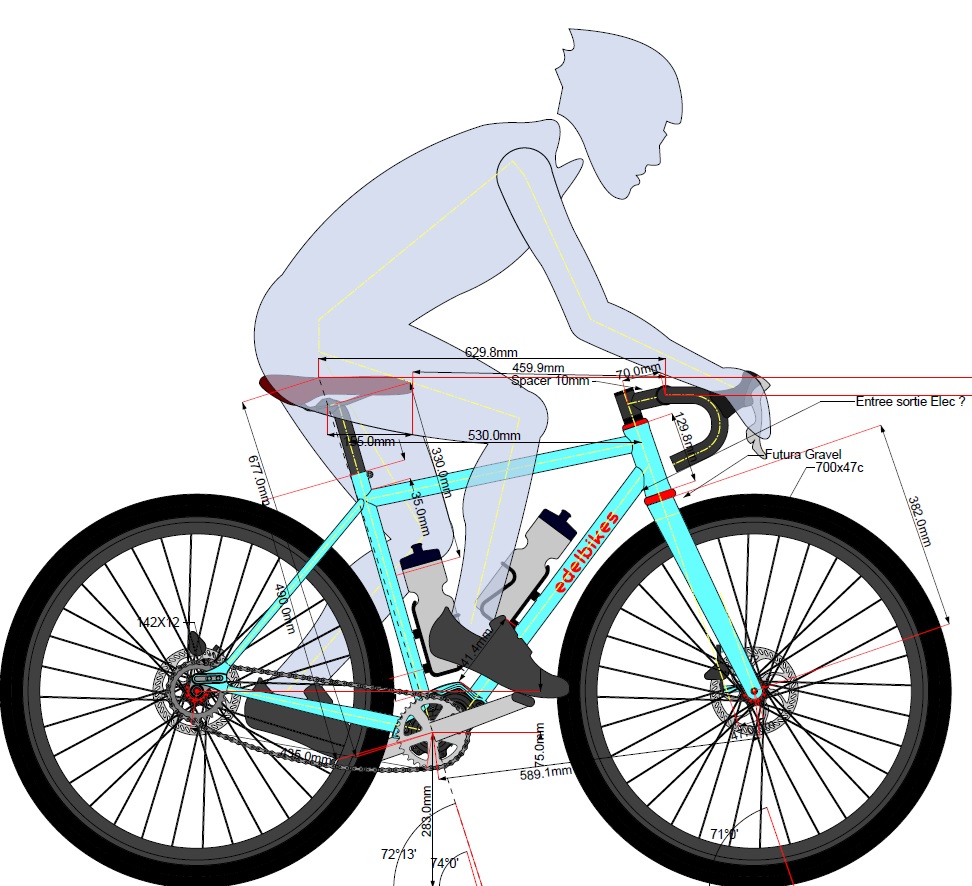

S’ensuivent quelques échanges et l’envoi d’un plan à valider.

À partir de la validation de cette étape, François commande les fournitures nécessaires et adéquates avant de proposer la date du stage. Elle sera calée en décembre 2021, en pleine période Covid… Les bagages sont prêts, direction Grenoble. Faux départ au dernier moment, François attrape le Covid ! Nous repoussons le stage en février 2022. Cette fois sera la bonne et nous partons en covoiturage sur Grenoble pour une semaine. Nous sommes impatients de vivre cette expérience qui a demandé de longs mois de préparation et de réflexion, mais aussi anxieux de découvrir cet univers, le soudage et les autres phases de réalisation d’un cadre artisanal.

La réalisation des vélos de Gravel

Arrivés à l’atelier, et après un bon café, nous entamons les festivités. François et Morgan nous expliquent le déroulement de la semaine et nous présentent nos vélos… du moins les différentes parties à assembler : tubes, douille de direction, pattes de réglages, berceau pour recevoir la boîte de vitesses…

Après quelques consignes de sécurité et la découverte de l’atelier, il faut se jeter dans le grand bain !

Avant d’entamer la construction de nos vélos, nous allons nous exercer à la technique du soudo-brasage. Les tubes sont chauffés avec un chalumeau, jusqu’à obtenir une température de fusion du métal d’apport (environ 880°C pour l’alliage de laiton utilisé et 660°C pour l’alliage enrichi à l’argent pour certaines zones très précises du vélo) des baguettes qui fondent et durcissent presque instantanément au retrait de la flamme pour former un cordon de soudure qui sera poli pour le rendre invisible. On pourrait qualifier le soudo-brasage de « collage ». Contrairement au process TIG (Tungsten Inert Gas) où les tubes sont véritablement fusionnés entre eux, nécessitant une grande technicité et savoir-faire. Dans ce cas les cordons ne sont pas polis et ils doivent être très réguliers. Ce process, une fois bien maîtrisé, permet de gagner du temps et de réaliser de la série. Mais revenons en au soudo-brasage. Il faut éviter de trop chauffer les tubes pour ne pas détériorer les propriétés du métal : tout un programme !

Fabriquer son gravel : le soudage

C’est parti, nous nous équipons de lunettes de protection teintées. Nous passons au pinceau sur les tubes à souder un flux de brasage afin d’améliorer le comportement du métal et éviter l’oxydation. Puis, allumage du chalumeau (déjà pas une mince affaire quand on n’a jamais pratiqué), réglage de la flamme et du “dard”, en réglant correctement la proportion oxygène/acétylène, chauffage préalable adéquat des zones de tube où apporter le métal d’apport avec la baguette, pointage des tubes dans un ordre bien précis, sans quoi il vont se déformer et tirer plus d’un côté que de l’autre, adapter sa position par rapport à la zone à souder et à la préhension de la baguette… Bref, beaucoup d’informations à intégrer d’un seul coup, mais, bien encadré, cela se réalise correctement. Notez que nous sommes dans un atelier artisanal et aéré, mais, quoiqu’il en soit, il convient normalement de s’équiper d’un masque de protection respiratoire adapté, les fumées de soudage étant nocives pour la santé. Un point à préciser et à améliorer ici.

Voici notre « clarinette » test réalisée avec des chutes de tubes.

Nous allons commencer par souder le triangle avant.

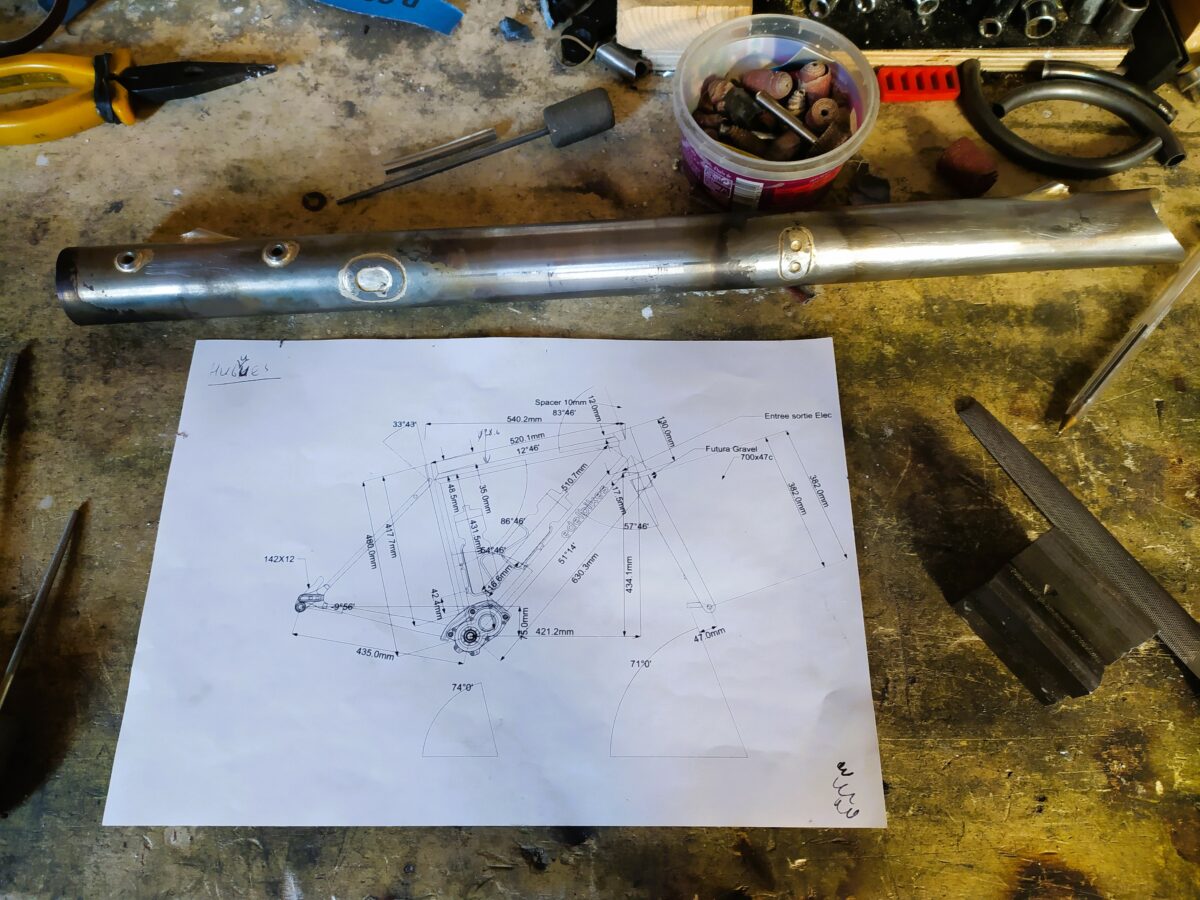

Il va falloir couper les tubes à la bonne longueur, selon le plan, les gruger, puis les ébavurer et les limer afin qu’ils s’emboitent très précisément avant de les souder.

Pour vérifier leur bon alignement et emboîtement, les tubes sont positionnés sur un marbre.

Ces étapes de découpe, ébavurage, positionnement sur le marbre sont capitales et minutieuses. Elles nécessitent également des équipements, machines et matériels nombreux, de bonne qualité, affutés et entretenus pour réaliser un travail de qualité. Elles prennent la majorité du temps, la soudure est réalisée après assez rapidement et elle sera réussie si ces phases préalables sont correctement réalisées. À l’instar d’un trip bikepacking, où nous passons autant, voire plus de temps, à la préparation qu’à la réalisation du trip en lui-même.

Avant de souder le triangle et les tubes, nous devons également préparer les inserts pour les porte-bidons. Repérage des inserts selon le plan, perçage, soudure des inserts à l’argent, plus liquide et donc qui va mieux se répartir sous et autour des œillets. Et limage/polissage des soudures, certainement la phase qui nous aura pris le plus de temps et d’huile de coude !

Comme si ce n’était pas déjà assez difficile, je décide de faire passer ma câblerie en interne. Certes, cette option est moins pratique pour l’entretien mais plus esthétique et surtout, cela gênera moins l’accroche de sacoches de bikepacking. De plus, sur la boîte Effigear, un ressort de rappel assez imposant sort d’un côté de la boîte et je préfère le cacher afin qu’il ne soit pas trop exposé aux chocs.

Ce choix demandera de nombreuses étapes supplémentaires. Les passages internes seront guidés par des petits tubes inox dans les tubes principaux : des tubes dans des tubes, ça commence à devenir compliqué ! De plus, le ressort à cacher dans le tube diagonal va nécessiter la création de perçages et de petites pièces sur mesure, du travail d’orfèvre.

Heureusement, j’ai fait venir une boîte prototype Effigear (rappelons qu’à ce moment nous n’avions pas encore les boîtes définitives, qui ne seront prêtes que quelques mois plus tard : retards dûs au Covid), ce qui nous permet de valider et visualiser les passages de câbles et du ressort.

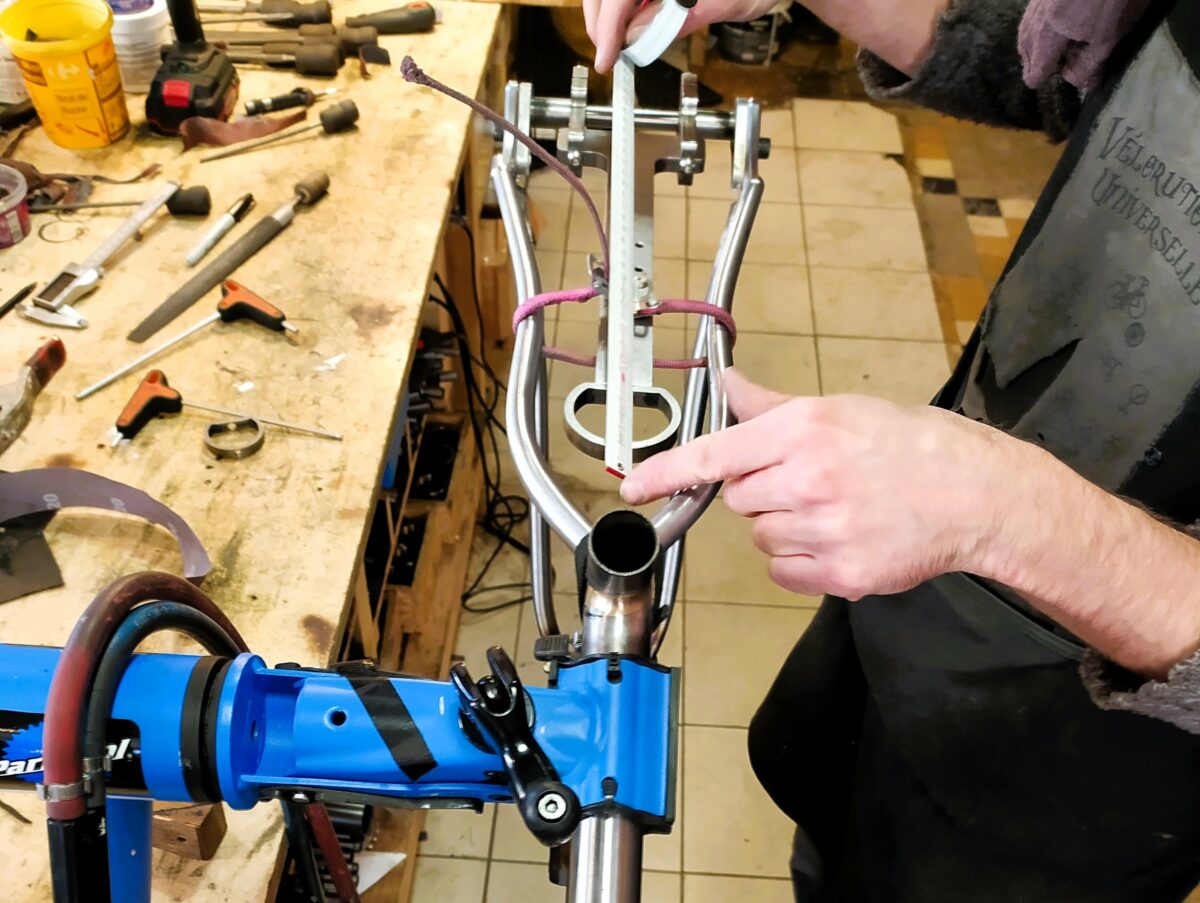

Place à la soudure du triangle avant, après alignement et pointage sur le marbre.

La soudure la plus longue à réaliser sera celle des tubes de selle et diagonal sur le carter recevant la boîte de vitesses. Il y a de la surface et de la matière qu’il faudra polir correctement.

Un temps important sera consacré au limage et à la finition des soudures, afin de les polir parfaitement pour que la finition peinture soit de qualité. Ces étapes nous prendront environ trois jours !

Place au triangle arrière, clairement le plus difficile à réaliser et nous ne sommes pas en avance. Les tubes sont plus fins, les bases et haubans sont à cintrer, le hauban droit doit pouvoir s’ouvrir pour laisser passer une éventuelle courroie, les pattes arrières sont spécifiques car réglables pour modifier la tension de chaînes ou de courroie, comme en singlespeed. Bref, il y a du pain sur la planche ! C’est François qui réalisera le cintrage des bases manuellement. Il faut un savoir-faire et une grande expérience pour réaliser cette opération. Tout le travail, l’expérience, le toucher et le coup d’œil de l’artisan qui ne s’apprennent pas en une semaine !

Nous devons ensuite travailler les emboîtements des bases avec le carter ce qui est loin d’être évident. Il n’y a pas de machine pour réaliser l’ajustement. Il faut donc limer et ajuster correctement. Cette opération est longue, stressante et minutieuse pour arriver à un emboîtement le plus parfait possible.

Nous devons ensuite souder le tout, contrôler, revérifier… Un travail de longue haleine et nous sommes déjà vendredi matin !

Nous touchons au but, les cadres ont pris forme, même s’il reste encore pas mal de travail de finitions à François et Morgan avant d’envoyer les cadres en peinture. La semaine se termine intensément, nous sommes rincés Vincent et moi, François et Morgan un peu aussi. Pas facile d’encadrer toute la semaine deux stagiaires novices. Le résultat est là et notre projet commence vraiment à se concrétiser avec encore une belle étape franchie.

Reste à choisir la peinture, pas le plus difficile.

En conclusion

Quelle belle expérience ! Si vous hésitez à passer le pas, foncez ! Même si vous êtes totalement novices comme nous, bien encadré, tout le monde peut réussir. Il n’y a aucun souci à se faire, dixit François aussi 😉.

Parlons coût : À l’époque, en 2021, nous avons payé chacun ce stage d’une semaine 1500 € TTC, fournitures et peinture époxy poudre unie comprises. Quand vous le réalisez à deux, il est un peu moins cher unitairement que seul. Le stage est actuellement à 1750 € TTC seul. Certes, c’est une somme, mais pour un cadre artisanal sur-mesure et unique, fournitures, consommables, peinture comprise et encadrement pendant une semaine, cela reste raisonnable. C’est en tous cas moins cher que si vous passiez commande directement pour une réalisation par l’artisan. Pourquoi ? Car l’artisan peut également travailler sur ses projets en cours pendant que vous réalisez certaines phases simples, mais chronophages, en autonomie telles que le ponçage.

Hormis Edelbikes, Gamory Cycles, que je vous avais présenté voici quelques années dans cet article Le Gravel version bambou, propose également des stages pour fabriquer des vélos en bambou. Et dans son nouvel atelier dans le massif du Pilat, qui est tout proche d’Effigear 😉. Du local, on vous dit ! Les Cycles Lafraise à Roubaix proposent également des stages depuis de nombreuses années. D’autres artisans certainement également en France, même s’ils ne sont pas légion. Je les invite à se manifester en commentaire si c’est le cas. Et vous pouvez également contacter l’Association des Artisans du Cycles qui pourra vous renseigner.

Dans le prochain et dernier épisode de cette série, vous découvrirez les vélos Gravel terminés. En apéritif, le montage des vélos chez Effigear par Edelbikes. Et en plat principal, le test des vélos depuis plus de deux ans et le verdict final sur cette expérience et cette technologie de boîte de vitesses. Une belle aventure, cette fabrication de vélo, mais comme vous le savez en lisant Bike Café, le vélo est une aventure 😉 !

Toutes les infos sur Edelbikes et Effigear.

Bonjour et merci pour cet article.

Pour ceux intéressés, Mr Noblet, en Belgique, propose des accompagnements pour fabriquer votre propre cadre et montage à la carte.

Bonjour,

Si je comprend bien il faut avoir réalisé une étude posturale pour connaitre ses mesures et la géométrie que l’on souhaite avant de venir faire le stage, ou bien Edelbike propose une étude posturale sur place ?

bonjour a tous , juste pour partager mon experience qui remonte a 2012 = je mesure 2 mètres et souhaitais me faire faire un joli cadre acier sur mesure pour un VTT en 29″ . Au debut tout se passait bien et j’attendais patiemment la livraison qui a finalement eu énormément de retard avec toujours de nouvelles excuses … Je récupère mon cadre et le donne a mon magasin de vélo habituel qui me fourni toutes les pieces et fait le montage . C’est maintenant que l’on touche le fond = la roue arrière (Mavic neuve) était décentré et frottait les bases au niveau du boitier de pédalier et touchait le derailleur avant ; le Ø de la tige de selle n’était pas celui demandé a la commende= Ø31.6 mesuré et demandé en Ø30.9 ; la géométrie était , elle aussi , très approximative …

Bref , cela remonte a plus de 10 ans et j’espère que François a progressé .

Sans rancune car tous les échanges étaient toujours courtois et il a finalement remboursé le cadre en question .