Petit-Breton, ce nom devrait sonner aux oreilles de ceux qui aiment l’histoire du vélo. C’était celui d’un grand champion cycliste, très célèbre avant la première guerre mondiale. Lucien Petit-Breton a été notamment vainqueur du Tour de France en 1907 et 1908, il a été le premier coureur à remporter deux fois l’épreuve … Après sa mort accidentelle en 1917, sa veuve a décidé de perpétuer sa mémoire en créant en 1920 une marque de vélos portant son nom. Cette ancienne marque disparue vient de renaître, non pas pour faire des vélos à l’ancienne mais plutôt pour nous proposer des vélos du 21ème siècle résolument modernes, conçus sur mesure et fabriqués avec des fibres de carbone et de lin.

C’est Robin Cojean, ingénieur de formation, qui a décidé en 2018 de se lancer dans la conception et la fabrication en France de cadres monocoques sur-mesure en carbone. Comme vous les savez cette fabrication, presque exclusivement localisée en Asie, ne permet pas facilement de produire des cadres sur-mesure. Le créneau était donc à prendre pour pouvoir, à proximité d’un marché français de connaisseurs, proposer des cadres haut de gamme sur mesure et réalisés selon les désirs du client.

La création de Petit-Breton

J’avais vu le vélo de Robin lors du Concours de Machine 2019 auquel il a participé. Je dois dire que j’étais passé rapidement devant son vélo car mon temps était compté et que j’avais privilégié les oeuvres d’acier soudées par les artistes du chalumeau. Je regrette bien ma négligence, car la découverte que je fais maintenant de l’activité dans laquelle s’est lancée Robin est passionnante.

Nous avions réalisé avec Radio Cyclo une série d’interviews à l’occasion du Paris-Brest-Paris. Retrouvez ci-dessous le podcast de celle de Robin par Radio Cyclo, réalisée sur le plateau que nous avions installé à Rambouillet.

Motivé par la passion du vélo

Quand on est ingénieur travaillant pour Safran dans le domaine des moteurs d’avions, il faut être sérieusement passionné par le vélo pour quitter un tel job et se lancer dans la création d’entreprise. Pour Robin, la démarche semblait inéluctable : le vélo est en lui depuis sa jeunesse « J’ai couru quelques années durant mon adolescence en VTT, cyclocross et sur route. J’étais licencié au club de l’UC Nantes Atlantique avec notamment Jérôme Cousin qui est maintenant professionnel ». Robin, qui n’avait pas le niveau pour envisager une carrière de coureur pro, s’est orienté vers les études pour décrocher un diplôme d’ingénieur. « J’ai toujours rêvé de fabriquer des vélos. Le manque de débouchés dans l’industrie du cycle en France m’a conduit à m’orienter, durant mes études, vers une spécialité aéronautique », m’explique Robin. L’envie était déjà là mais à cette époque il n’en voyait pas encore la concrétisation. C’est ainsi qu’il va travailler chez Airbus puis ensuite chez Safran pour faire fabriquer en Chine des moteurs d’avions.

Les aller-retours en Chine commencent à lasser Robin, qui parallèlement à ses études et son job d’ingénieur, avait déjà réalisé, dans son garage, une centaine de réparations de cadres carbone pour les copains et les gens de son club. Cette passion pour le carbone l’avait notamment amené, lors de son stage de fin d’études, à faire des réparations en composite sur les fuselage de l’A-350. En quittant le monde aéronautique il pense dans un premier temps faire de ces réparations son métier, mais le marché existe déjà en région ouest. C’est en fabriquant pour sa nièce de 3 ans une draisienne en carbone et fibre de lin, puis un cadre tout en lin pour son frère, que l’idée de concevoir et fabriquer des cadres est née. « En fabriquant ces cadres je me suis rendu compte que ce qui m’intéressait c’était plus la fabrication que la réparation de vélos », explique Robin qui part alors faire une formation à la création d’entreprise. L’idée avait germée, il fallait lui donner vie. À partir de mi-2018 le projet était ficelé et l’entreprise allait pouvoir démarrer.

Que vient faire Petit-Breton dans l’histoire ?

Créer une marque n’est pas forcément simple. Il faut trouver un nom qui lui donnera son identité. « Je souhaitais un nom de marque qui sonne français, évoquant même l’ouest de la France et de surcroit qui rappelle l’histoire du cyclisme. J’avais fait à Nantes un compétition sur piste sur un vélodrome, qui portait le nom de Petit-Breton et ce nom qui était encore brulant de ma mémoire, à cause d’une chute dans cette compétition, m’a semblé convenir à ce que je voulais construire », raconte Robin qui se rapprocha alors de la famille de Lucien Petit-Breton. Robin présente le projet aux descendants du grand champion. La marque s’était éteinte dans les années 70, balayée comme d’autres par le désintérêt des français pour la bicyclette au profit du tout voiture. Elle n’était plus déposée, mais avec l’accord de la famille Robin la redépose et créé officiellement sa société en y associant 5 des arrières petit-enfants de Lucien Petit-Breton.

Et le lin dans tout ça !

Robin n’est pas le seul à utiliser le lin dans ses fabrications, mais dans son approche d’entreprise éco-responsable, favorisant l’utilisation de ressources situées à proximité du lieu de fabrication, cette fibre naturelle prend tout son sens. « Le lin pousse de manière bio sans pesticide, sans irrigation et sans OGM en France. Nous sommes les premiers producteurs mondiaux de cette fibre produite principalement en Normandie le long de la Manche. C’est une super fibre technique plus légère que le carbone. La densité du lin est à 1.2 alors que le carbone est à 1.7. Les caractéristiques mécaniques de cette fibre s’apparente plus à celles de la fibre de verre, qui sont inférieures à celles du carbone. Le lin possède d’autres vertus intéressantes : il peut absorber les vibrations, il est visco élastique agissant comme un amortisseur, là où le carbone est purement élastique fonctionnant comme un ressort », précise Robin.

Les cadres Petit-Breton peuvent être en 100% carbone ou en composite carbone / lin et dans ce cas le lin entre pour moins de 20% dans ce « cocktail » de fibres. Ils auront la même rigidité la différence se situera uniquement dans la réduction des vibrations principalement en l’utilisant sur les parties qui avoisinent la tige de selle : haubans, tube de selle et tube supérieur. « L’idée c’est de limiter les vibrations transmises par la route à la selle et de trouver une autre voie que celle des élastomères utilisées par certaines marques », explique Robin qui a pour objectif de réaliser dans le même esprit une fourche, une potence, …

Comment se déroule la fabrication de votre vélo ?

Découvrons ensemble le processus d’élaboration et de fabrication d’un cadre de vélo sur-mesure en carbone tel qu’il se déroule chez Petit-Breton. Il comporte 10 étapes et l’ensemble représente 80 heures de travail.

1 – L’étude posturale

L’objectif de cette première étape est de définir la position idéale du cycliste, selon sa morphologie, sa physiologie (souplesse, particularité éventuelles…), son confort, son niveau, sa/ses pratiques, ses besoins particuliers… La séance dure environ 2 heures et elle est menée par un partenaire de Petit-Breton : AR-entrainement. Il en ressortira un rapport complet qui va permettre de créer le cadre sur-mesure.

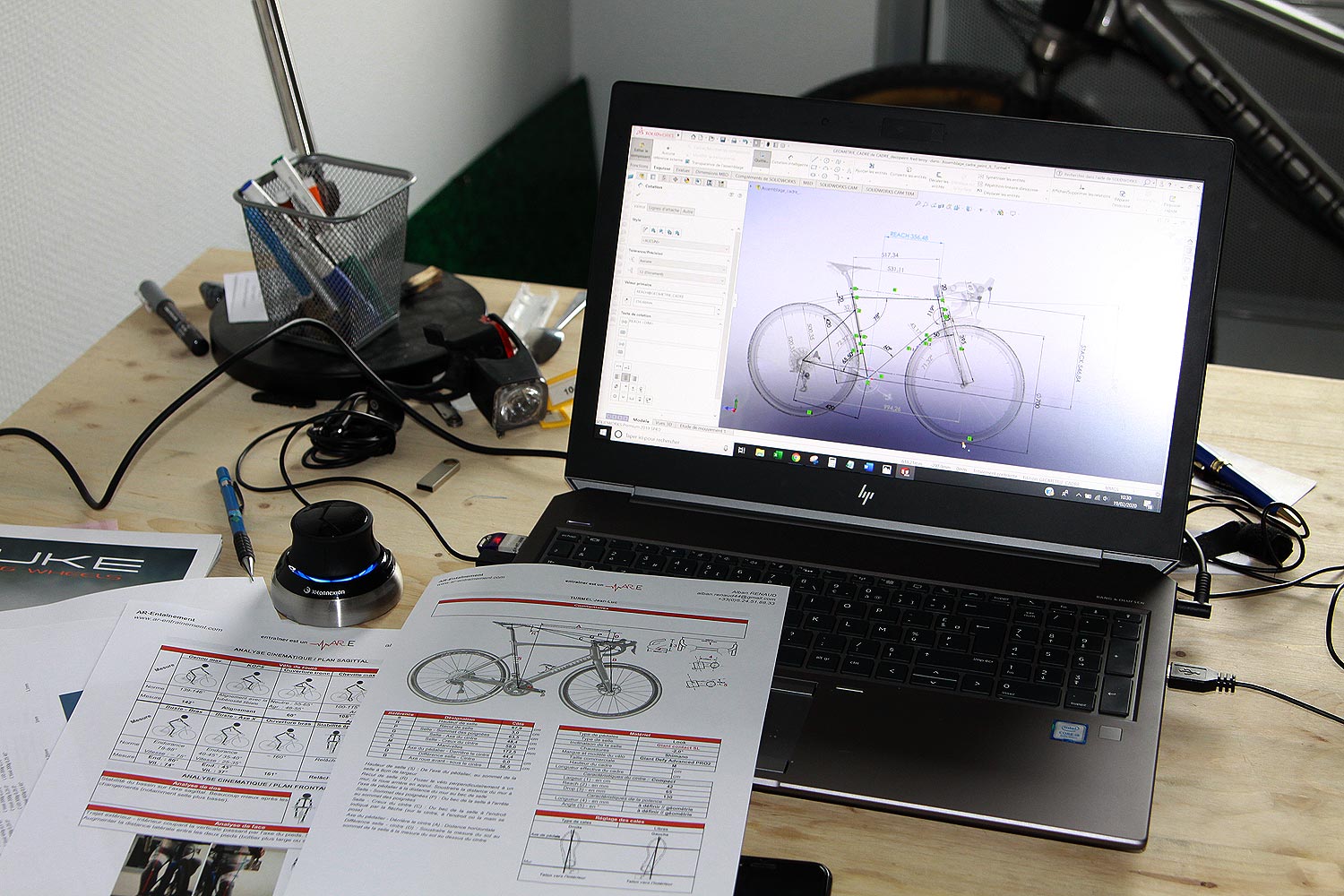

2 – Dimensions du cadre

Grâce à l’étude posturale, les cotes exactes du cadre sont déterminées. Les périphériques seront préalablement choisis (selle, tige de selle, potence, cintre et fourche) car ils peuvent influencer les cotes du cadre. Cette phase de dimensionnement est aussi l’occasion de valider le choix d’éventuels équipements connexes qui peuvent être directement intégrés dans le cadre (garde-boue, porte-bagages, moyeu dynamo, éclairages… ) et également de choisir la peinture du vélo, personnalisée selon vos goûts ! Robin utilise le logiciel de conception assistée par ordinateur (CAO) SolidWorks de Dassault Systèmes pour toutes ces étapes de conception.

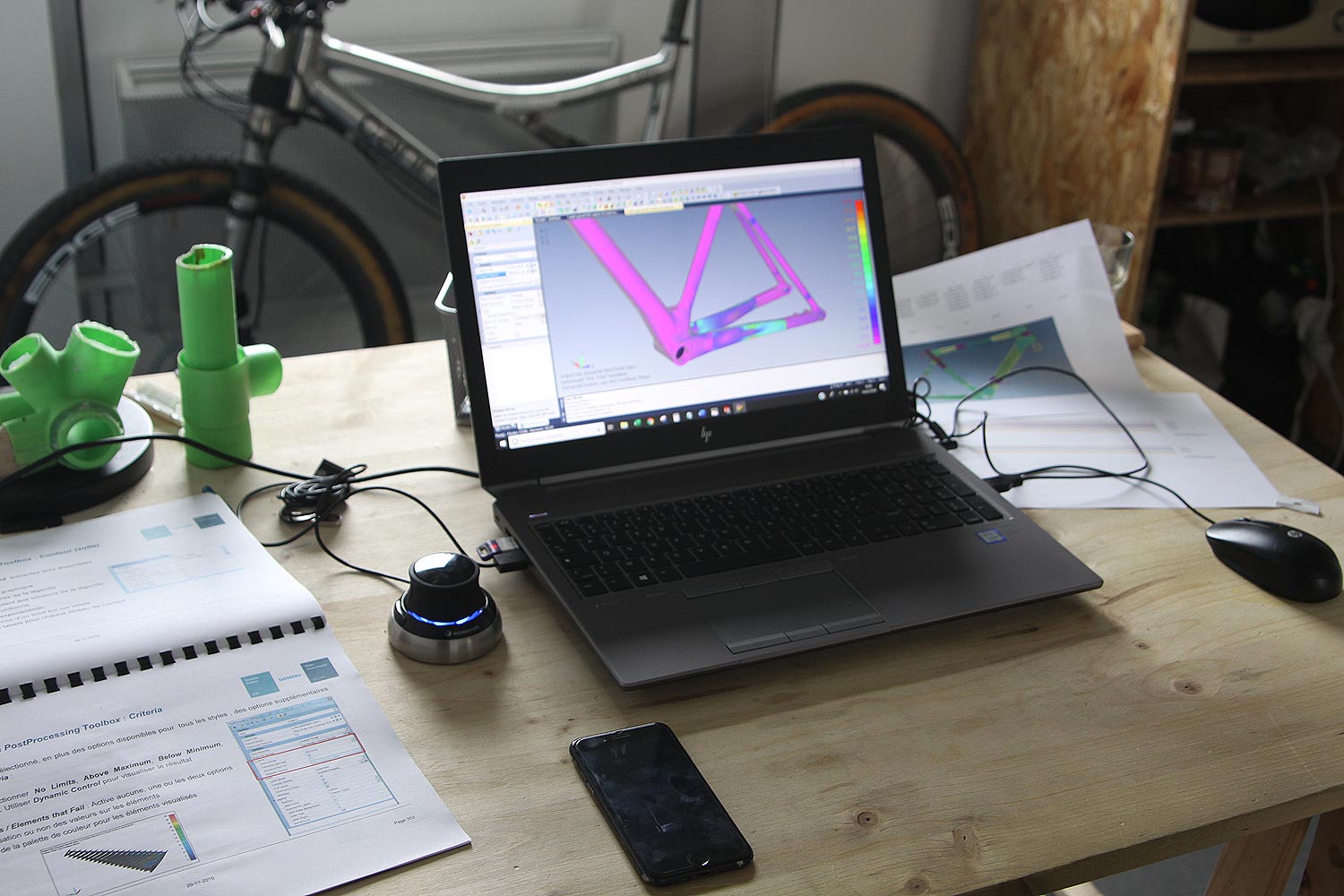

3 – Calcul des structures

Après avoir validé les dimensions du cadre, il faut aussi se pencher sur l’intérieur de celui-ci. Si le client a des besoins particuliers (poids important, force considérable, augmentation du confort, …), il peut être nécessaire d’ajuster les caractéristiques mécaniques du cadre. Robin effectue une série de calculs et d’itération de plan de drapage (organisation des types, épaisseurs, orientations et forme des matériaux insérés dans le cadre). Des calculs peuvent aussi être nécessaires dans le cas d’une intégration d’équipements particuliers (inserts filetés dans le cadre, chargements particuliers,…).

Ces calculs d’éléments finis sont effectués sur le logiciel FEMAP Simcenter de Siemens utilisant le solveur Nastran.

4 – Découpe des plis

Après toutes ces étapes de conception, il est temps d’attaquer la fabrication ! La première étape consiste à découper l’ensemble des plis de carbone et fibres de lin. Une journée complète est nécessaire pour découper l’ensemble des plis (morceaux de tissu ou de nappe unidirectionnelle) de carbone ou lin pré-imprégnés de résine. Plus de 250 plis sont ainsi découpés. L’orientation de ces plis a un réel impact sur le comportement d’un cadre. Il s’agit donc d’être précis lors de la découpe. Les plis sont répertoriés et classés pour préparer un drapage efficace.

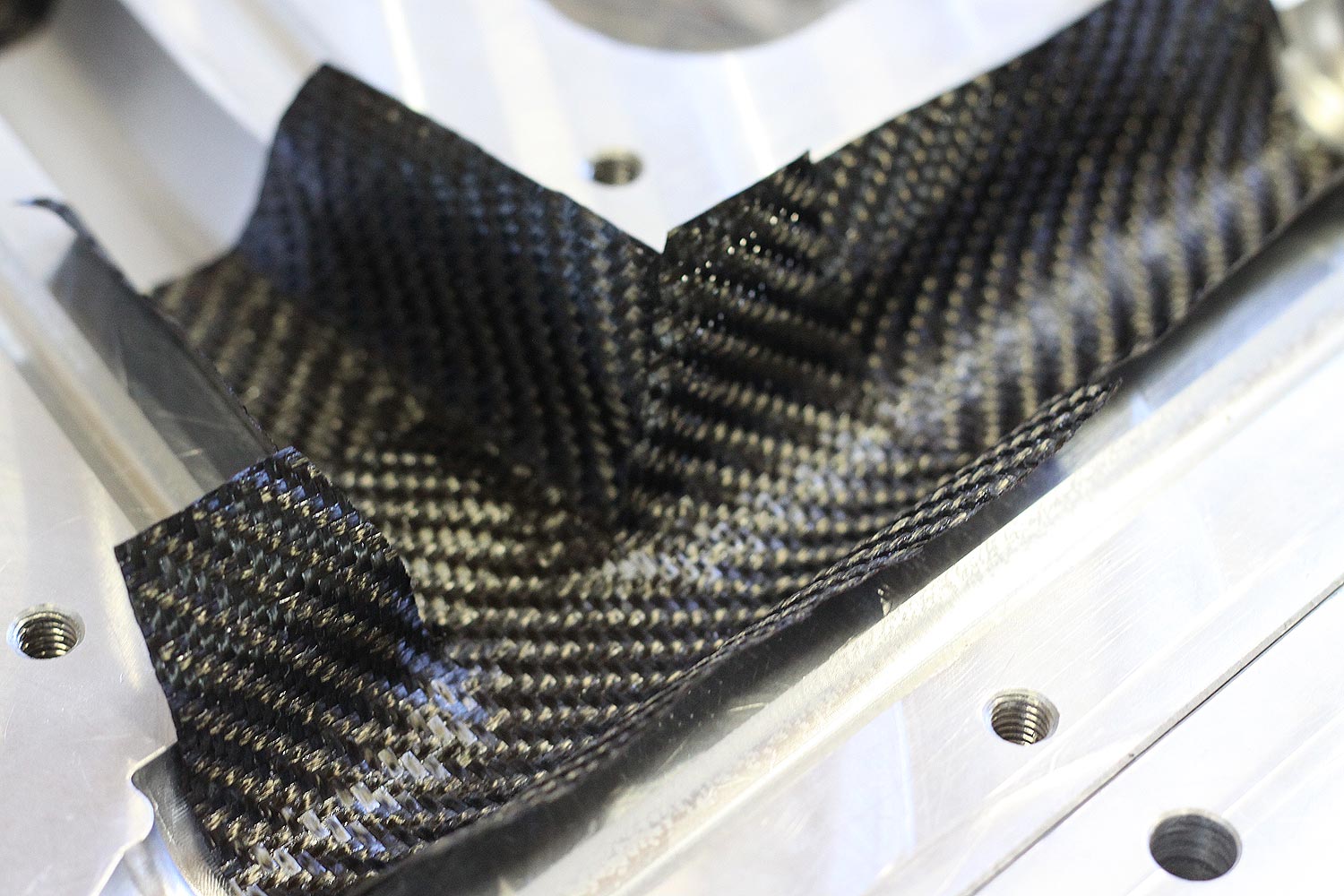

5 – Préparation des moules et drapage du triangle arrière

Comme pour la grande majorité des cadres monocoques en carbone, les éléments du triangle arrière sont fabriqués séparément, puis assemblés ensuite au triangle avant. Les haubans du modèle gravel sont fabriqués en une seule pièce, les bases sont séparées. Les moules sont d’abord nettoyés puis préparés, recouverts de produit facilitant le démoulage.

Ensuite, les différents plis de carbone et de lin sont drapés (déposés dans le moule) dans un ordre et une orientation précise. Une petite journée de travail est nécessaire pour draper ces 3 pièces.

Les deux pattes arrières (ou dropout) sont fabriquées par compression de plis de carbone multidirectionnels : les chutes de découpe sont utilisées pour ces pièces. On limite ainsi la quantité de déchets ultimes tout en évitant d’utiliser des pièces en aluminium (c’est moins lourd et on évite le risque de décollement par corrosion galvanique).

6 – Drapage triangle avant

Cette étape majeure de la fabrication est la plus secrète. Et Robin ne nous autorise pas dévoiler ici, les moules dans leur ensemble. Cependant, on peut noter que les jonctions entre tubes sont moulées et non collées. On aura donc une meilleure répartition des contraintes que sur une construction « tube à tube ».

Les interfaces avec les autres pièces du vélo (boîtier de pédalier, tube de tige de selle, portées de roulements de direction) sont moulées directement en carbone. Ceci évite de venir rapporter des pièces en aluminium qui risqueraient de se désolidariser après quelques années du fait de la corrosion galvanique entre le carbone et l’aluminium (couple non équilibré électroniquement, l’aluminium perd des électrons au profit du carbone), ce qui arrive trop souvent sur certains cadres du commerce. Autre avantage de ces interfaces directement moulées : aucun usinage n’est nécessaire pour accueillir les pièces mécaniques (les ajustages sont suffisamment précis), on limite ainsi le risque de dégradation de la matière.

Le drapage du triangle avant prend deux journées de travail. Une minutie importante est requise pour déposer un à un les plis de carbone et de lin. De la qualité de cette étape découle la qualité finale du cadre.

7 – Polymérisation

Une fois les moules fermés, on peut passer à l’étape suivante : la polymérisation de la résine, autrement dit la « cuisson », pour les néophytes. Cette étape est assez simple, une fois qu’elle est maitrisée (il y a eu quelques échecs avant de la maîtriser).

Un cycle précis doit être respecté : montée en température et en pression, palier de maintien (3 bar, 120°C), et redescente en température et pression. Les durées de ces trois phases doivent être respectées afin d’éviter les mauvaises surprises lors de l’ouverture des moules. Du fait des différences de massivités de chaque moule, chacun a son propre cycle de polymérisation …

À la fin de cette étape, la température a fait durcir la résine et la pression a permis une excellente cohésion entre les épaisseurs de carbone et lin. Les pièces sorties des moules ont acquis leur rigidité finale et se sont allégées de l’excédent de résine (filet jaunâtre qui s’évacue dans les gouttières des moules) ».

8 – Ébavurage et ajustage

À la sortie des moules, les pièces présentent une petite bavure le long du plan de joint (en gros, crête constituée de résine et de quelques fibres, le long de la jonction des deux demi-moules). Cette bavure est retirée au cutter et par ponçage. Ensuite, il faut ajuster les interfaces pour que les pièces puissent s’emboiter sans jeu. Quelques heures de travail minutieux (et salissant) sont nécessaires pour assembler tous les sous-éléments du cadre.

Port des EPI obligatoire pour cette étape, les poussières de carbone et de résines sont nocives pour la santé.

9 – Collage des sous-éléments du cadre

Les différentes pièces du triangle arrière sont emboitées et collées dans les interfaces du triangle avant. Cet assemblage a lieu sur un outillage spécial et précis. En attendant que le matériel commandé par Robin aux États-Unis arrive, Cyfac lui a prêté le sien … Merci Aymeric.

À la sortie de cet outillage, il n’y a pas de déformation, comme on pourrait avoir après pointage d’un cadre métallique. Il n’y a, en effet, pas de problématique thermique pour ce collage, le cadre est stable. On pourrait s’arrêter là dans la fabrication et se reposer seulement sur les joints de colle (certains fabricants s’en contentent). Le cadre a déjà une rigidité suffisante pour rouler longtemps mais Robin va ajouter une 10ème étape pour garantir la longévité accrue du cadre.

10 – Drapage final et préparation à la peinture

Comme expliqué dans l’étape 9 le collage du triangle arrière pourrait être suffisant pour réaliser un vélo fiable. Néanmoins, la durée de vie de ces collages serait inférieure à une structure purement composite (fibres et résine). Une dernière opération de drapage est donc effectuée, sur les zones assemblées par collage. Les plis de carbone ainsi ajoutés vont permettre une réelle continuité mécanique des fibres.

Le cadre reçoit donc un cycle de polymérisation supplémentaire, puis un cycle de post-polymérisation, qui va accroitre les performances mécaniques de la résine. Un léger ponçage est ensuite effectué afin de préparer l’application de la peinture. »

11 – La peinture

Le client dispose d’un choix de peinture presque illimité (couleurs, brillance du vernis, motifs…). Elle est réalisée par des spécialistes notamment Cyfac, en Touraine, qui est expert en peinture de vélo.

Pour conclure

Merci au temps que Robin a bien voulu consacrer pour satisfaire notre curiosité. Nous avons découvert un artisan précis et méticuleux qui a suivi une approche technique et réfléchie pour mettre au point ce process de fabrication de cadres monocoques sur-mesure unique en France. Le prix de ces cadres (5 000 €) est à la hauteur du travail effectué et le résultat est unique.

L’entreprise de Robin démarre et aujourd’hui les délais sont raisonnables (2 mois). Alors si le carbone vous tente et si la démanche entrepreneuriale vous séduit, n’hésitez pas à contacter ce cadreur passionné.

Infos et contacts sur le site : https://www.petit-breton.fr/

La page facebook : https://www.facebook.com/Cycles-Petit-Breton-110695106926233/

Bonjour,

J’avais assisté il y a quelques années à une conférence de vulgarisation scientifique sur les applications de la fibre de lin, c’était à l’espace des sciences de Rennes. Bien que toutes les conférences soient filmées, je n’ai pas retrouvé la trace de cette conférence sur youtube.

Un lien vers un article en relation : https://www.espace-sciences.org/sciences-ouest/256/dossier/un-kayak-ne-pour-etre-composte

Je me rappelle de l’exemple du kayak et de ma réflexion sur les l’applications en cycle. C’est chose faite bravo.

Que c’est beau !