Episode 1 : la genèse du projet

Qui n’a jamais rêvé de fabriquer soi-même son cadre avec des composants choisis avec soin et en fonction de ses aspirations et ses besoins ?

Nous avons réalisé l’expérience. Après trois ans de réflexions, de recherches, de doutes, de fabrication et de roulage du vélo, embarquez avec nous dans cette aventure si particulière de la réalisation d’un gravel fabriqué en France et découvrez le retour d’expérience sur ce vélo après un an et demi de roulage et 7000 km environ.

A la manière d’un long trip bikepacking, retrouvez dans les semaines qui suivent cette saga en trois épisodes en dégustant un bon café : la genèse du projet, la réalisation du vélo et le retour d’expérience sur ce vélo.

C’est parti pour l’épisode 1 : la genèse du projet.

De l’idée à la conception

Voilà quelques années que cette idée me trottait dans la tête ou plutôt nous trottait dans la tête puisque mon ami Vincent Morisset du magasin Roulavélo à Saint-Gilles-Croix-de-Vie est de l’aventure : fabriquer un vélo en stage avec un artisan du cycle en France. Les premières réflexions débutent en 2019.

Le choix du matériau est immédiat et naturel : l’acier évidemment ! Nous sommes fans de ce matériau depuis que nous avons découvert l’univers fabuleux du VTT ou Mountain Bike comme on l’appelait à l’époque dans les années 80, où l’immense majorité de ces vélos étaient encore en acier.

Malgré l’apparition plus tard du carbone et le développement de l’aluminium, j’ai toujours roulé sur des vélos en acier que je trouve intemporels : élégance de la finesse des tubes, solidité et réparabilité si besoin, filtration des vibrations amenant un excellent confort, recyclabilité et accessibilité financière. Des atouts qui suffisent à mon attachement indéfectible à ce matériau tout à fait adapté à ma pratique « baroude » et loisir.

Quel bonheur de voir revivre ce matériau depuis une dizaine d’années grâce, entre autres, au redéveloppement des artisans du cycle (régalez-vous avec notre article sur le Concours des Machines 2023) et aussi au développement du gravel, puisque l’acier est tout à fait adapté à cette pratique. Mais également grâce aux pratiquants qui ont su percevoir les qualités de ce matériau délaissé auprès du grand public pendant 20 à 30 ans.

Autre atout de l’acier pour ce type de projet : sa mise en œuvre. La technique du soudo-brasage le rend accessible à un novice n’ayant jamais soudé. Bien évidemment encadré de près (très près même) par un professionnel d’expérience.

Reste à trouver le cadreur avec qui le réaliser en stage. A l’époque, en 2019/2020, ils ne sont pas légion en France à proposer des stages pour réaliser son vélo. Andréas des Cycles La Fraise propose des stages du côté de Roubaix. Et Edelbikes à Grenoble en la personne de François Cau. Je le suis depuis ses débuts, il vient du VTT également, réalise tout type de projet et est spécialiste des « moutons à cinq pattes ». Nous réaliserons le vélo chez Edelbikes donc, et en tube italien Dedacciai.

Car le projet est un peu spécial. Hors des standards « traditionnels ».

Le postulat de départ : fabriquer un vélo le plus « local » possible et durable

Je ne rentrerais pas dans le débat du « Made In France » ni de « l’artisanat versus industrie », qui agite un peu les réseaux sociaux en ce moment. Là n’est pas le sujet.

Mon objectif est de fabriquer un vélo le plus local possible avec des personnes qui me « parlent » et avec qui j’ai envie de réaliser ce projet.

Dans mon cahier des charges également : fabriquer un vélo durable et solide, sans trop d’entretien ni pièces d’usure à changer. En résumé, facile à vivre pour ne penser qu’au plaisir de rouler. Partant de ces caractéristiques, je me lance donc à la quête des différents composants. Et en tout premier lieu la transmission.

La transmission

Pas le plus simple à trouver en « local » Qui plus est, avec une technologie différente d’un dérailleur pour simplifier l’entretien et limiter les pièces d’usure.

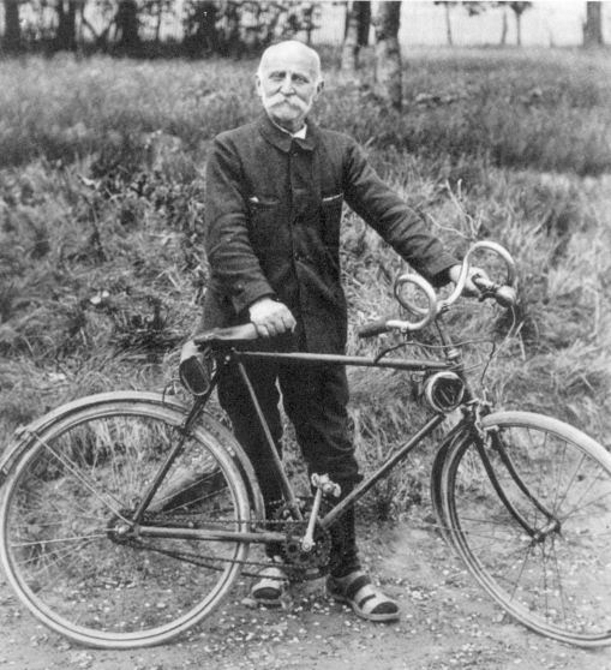

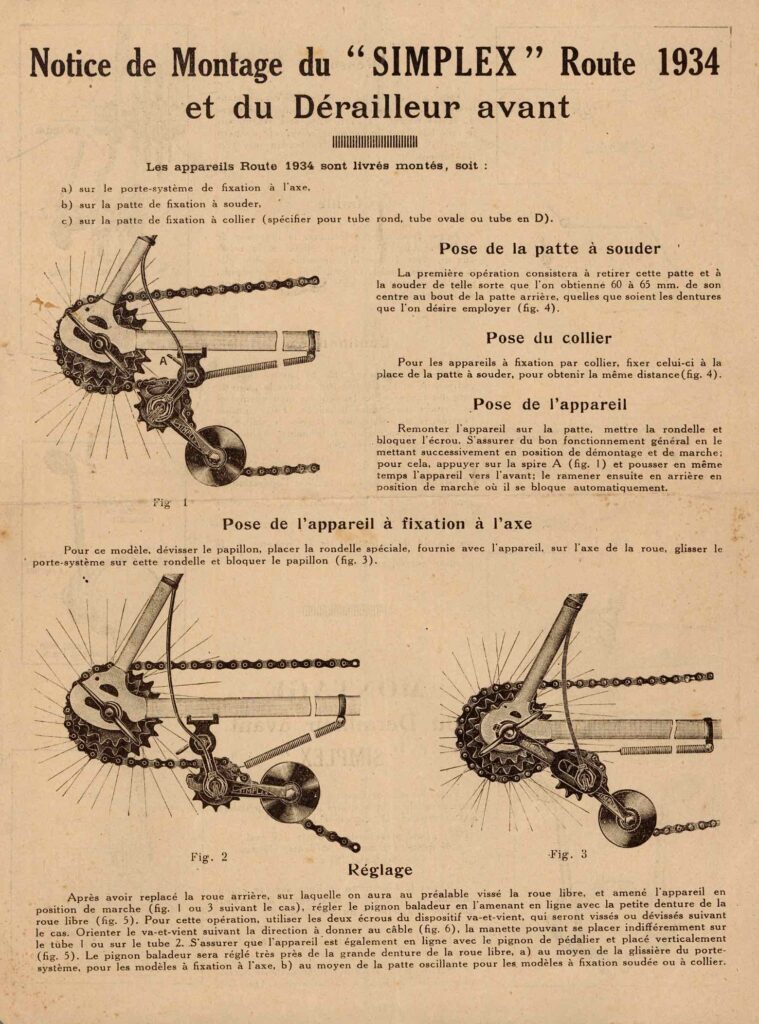

Cela fait quand même plus de 100 ans que le dérailleur existe avec ses premières commercialisations en 1908 avec 2 ou 3 vitesses. Il sera popularisé par le célèbre Paul de Vivie, dit Velocio. Et sera autorisé pour la première fois sur le Tour de France en 1937. Simplex le développera et restera une référence française pendant de nombreuses années.

Le dérailleur a certes bien évolué mais le concept reste le même et son évolution ne me plaît plus trop.

Mécaniquement, la ligne de chaîne est peu optimale. L’avènement des 12/13 vitesses engendre encore plus de contraintes, les cassettes sont devenues d’énormes galettes disgracieuses. Tout comme les dérailleurs arrières qui touchent presque par terre et sont très exposés. Je suis également adepte du monoplateau pour sa simplicité et cherche donc une solution sans la contrainte de dérailleur avant.

Les standards évoluent constamment, on élargit les axes, on renforce les pattes de dérailleur, on ajoute des vitesses… Elles sont de plus en plus difficiles à régler (hors transmission électrique très au point mais qui apportent d’autres contraintes pour ma pratique et je désire rester en transmission mécanique). Les composants sont de plus en plus chers et s’usent assez vite. Bref, je ne m’y retrouve plus.

Logiquement, je m’intéresse au Rohloff qui est un excellent système placé dans le moyeu de la roue arrière, éprouvé par les voyageurs à vélo de longue date et les tandémistes aussi, gage de solidité et fiabilité donc.

J’étudie la documentation technique. Cela me semble un peu complexe à première vue avec une multitude de configurations et câblerie. Et puis le système est dans la roue arrière ce qui apporte du poids supplémentaire et certaines autres contraintes aussi. Un excellent système cependant mais qui ne m’attire pas plus que cela.

Je continue à réfléchir. D’ailleurs, à ce stade, je ne sais pas encore si je réalise un VTT ou un gravel ce qui peut grandement influer sur le choix de la transmission. Mon ami Vincent réalisera lui un gravel monstercross.

Venant du VTT, je me souviens qu’il existe une transmission française à boîte de vitesses, Effigear, qui est montée sur leurs VTT Cavalerie et la marque allemande Nicolaï. Plutôt sur des vélos Enduro ou DH d’ailleurs.

Je fouille un peu sur le net et vois que l’entreprise est en mutation et lance de nouveaux projets dont une nouvelle boîte de vitesses, la Mimic, assez polyvalente. Effigear est également en plein développement d’un moteur/boîte avec Valéo qui désire se positionner sur le segment porteur des vélos électriques. Plutôt rassurant si Valéo s’intéresse à cette technologie.

Il y a également le concurrent allemand Pinion, plus reconnu, qui propose des boîtes de vitesses mécaniques depuis quelques années.

La technologie me séduit et semble en adéquation avec les critères recherchés cités plus haut.

Qui plus est Edelbikes et Effigear sont presque voisins. François d’Edelbikes a pu tester les boîtes de préséries et semble convaincu. C’est parti pour une rencontre chez Effigear dans le massif du Pilat, magnifique massif montagneux (rien à voir avec la dune du Pilat ) au-dessus de Saint Etienne.

Et un rendez-vous chez Edelbikes à Grenoble avec François Cau.

La journée passée chez Effigear finit de me convaincre d’adopter leur système.

Je suis séduit par leur projet et la transparence de David et Vincent, les deux associés. Ça sent bon la graisse dans ce petit bâtiment niché au cœur du village de Maclas, la passion et l’huile de coude surtout . Pensez donc, une petite entreprise française de quelques salariés, qui propose un système de transmission français en face des deux mastodontes mondiaux de la transmission. Cette image du petit poucet face aux deux géants a de quoi me plaire.

C’est cependant un pari puisque je ne testerais pas la boîte avant de réaliser le projet. De plus, l’entreprise reste très petite, en phase de développement, et somme toute une start-up avec ce que cela implique comme fragilité. Mais son adossement à Valéo, qui va utiliser la technologie boîte Effigear/moteur pour rentrer sur le marché du vélo électrique est rassurant.

Le marché de la boîte de vitesses mécanique n’a pas encore véritablement décollé et reste très confidentiel et méconnu avec 5 000 à 6 000 boîtes vendues par an dans le monde, principalement par le concurrent allemand Pinion.

Le technologie existe depuis également très longtemps puisqu’on trouvait déjà des vélos à boîtes de vitesses dans les années 40.

Mais elle n’a pas encore véritablement décollé malgré de nombreux avantages. Il faut la faire connaître du grand public et des constructeurs de vélos. Faire tester et avoir des retours d’expérience. Je rentrerais en contact avec plusieurs possesseurs de vélos à boîte de vitesses qui, pour l’immense majorité, ne reviendrait pas en arrière pour une transmission classique. Plutôt bon signe.

Un atout pour Effigear est que le berceau qui reçoit les boîtes de vitesses sur le cadre est dans le domaine public ; il est donc identique à celui de Pinion.

Cela évite de créer encore un nouveau standard même si, dans tous les cas, il faudra un cadre spécifique pour recevoir la boîte. Comme me le dit David, Pinion n’est pas vraiment un concurrent vu l’étroitesse du marché et son potentiel. Plus il y aura de concepteurs et de ventes de boîtes, plus cette technologie sera connue et plus le marché décollera.

Une boîte a évidemment des atouts et des inconvénients que j’ai déjà détaillés dans l’article suite à ma visite chez Effigear, la « boîte » qui monte. Je les détaillerai à nouveau et les complèterai dans l’épisode 3 consacré au retour d’expérience.

J’étudie donc la boîte et la technologie dans le détail et me dis que c’est ce qui répondrait parfaitement à mes aspirations. Banco ! La transmission sera la Mimic Effigear, Made in France. Environ 95% des composants de la boîte sont réalisés sur le sol français, les pièces les plus importantes étant fabriquées chez Effigear même.

Nous sommes en pleine période Covid et la boîte est en cours de finalisation. Nous l’attendrons pendant plus d’un an, mais ne sommes pas pressés, c’est un projet au long cours. Et finaliser une boîte demande du temps comme vous pouvez l’imaginer. Je fais confiance à Effigear et préfère que le produit soit fiable et abouti plutôt que de rencontrer des soucis ultérieurs.

Pour les manivelles, Effigear livre le système avec des manivelles au standard Isis forgées en France. Mais il y a également une option usinée CNC par une entreprise drômoise, Infoméca26 d’Olivier Coquel, un passionné de vélo. Je partirai sur cette option avec ces magnifiques manivelles Made in France.

La transmission peut se monter en chaîne ou courroie. Pour des raisons de disponibilités et de budget, nous partirons sur une transmission à chaîne avec possibilité de mettre une courroie ultérieurement. Le pignon est un Stronglight et le plateau un modèle usiné maison. La chaîne, une SRAM 10V basique.

Pour les manettes, deux choix possibles : du Campa Centaure mais à tirage mécanique pour les freins. Ou du Sram Rival hydraulique ou mécanique. Nous choisissons l’option Hydro même si moins locale, afin d’avoir un freinage plus performant pour notre pratique bikepacking.

Vient le temps de la recherche des différents composants et des échanges avec les fournisseurs pour rester dans cette démarche globale « locale » le plus possible.

Le train roulant

Le train roulant est un des éléments les plus important sur un vélo. Une bonne ou mauvaise paire de roues peut transfigurer le vélo dans un sens comme dans l’autre. Les pneus ont également un rôle non négligeable à jouer.

Les moyeux seront des Aivee, marque française qui conçoit et fabrique ses moyeux en Vendée. Aivee vient d’ailleurs de lancer ses roues Gravel, au rapport qualité/prix qui semble très attractif, un prochain test dans Bike Café est d’ailleurs prévu…!

Effigear a d’ailleurs travaillé avec Aivee pour proposer un moyeu arrière fixe. Pas besoin de roue libre avec une boîte, elle se trouve dans la boîte de vitesses.

Les cercles seront des Mach1, une marque française historique et emblématique qui a su résister et fabrique ses cercles en France. La marque équipe plutôt des vélos en première monte. Nous fouillons dans leur catalogue et dénichons un cercle qui semble convenir à notre pratique et budget. Les rayons et écrous seront des Sapim, marque référente dans ce secteur, fabriqués en Belgique.

Pour finir, nous rouleront sur des pneus Hutchinson, fabriqués à Montargis.

En première monte, je mettrai des Tufo fabriqué en République Tchèque, disponibilité période Covid oblige. Et ce sont également des excellents pneus. Voir nos différents tests de ces pneus sur Bike Café.

Voici donc une paire de roues pratiquement 100% française (ce serait possible en les montant avec des rayons et écrous Mach1), du moins européenne.

Le freinage

Nous avons besoin d’un freinage performant et endurant pour notre pratique bikepacking. Il faut pouvoir arrêter le vélo chargé en descente et lancé à pleine vitesse. Et les Sram Rival ne sont pas exemplaires en la matière, s’usant assez vite et étant peu endurants.

Nous choisissons des Hope RX4 à quatre pistons, une des références en freinage, fabriqués en Angleterre.

Nous savons que plusieurs fabricants français travaillent sur des étriers Made in France mais ils ne sont pas encore prêts. Et se pose la question de la compatibilité avec les manettes Sram Rival, pas gagné !

Pour les disques de freins, nous faisons confiance à Galfer, fabriqué en Espagne, également une des références dans le monde du disque de frein.

Les autres composants

Nous avons presque réuni toutes les pièces du puzzle : le cadre, la transmission, le train roulant et le freinage.

Nous aurions pu partir sur une fourche acier fabriquée par François. Pour rester dans un poids raisonnable, nous choisirons une fourche carbone Colombus. Elle sera montée avec un jeu de direction Hope, made in England.

Reste une partie plus difficile, car plus ou peu fabriquée en France ou en Europe : tige de selle, cintre et potence.

Nous pourrions partir sur des composants Hope également, ou artisanaux. Mais nous ne voulons pas non plus exploser le budget qui est déjà non négligeable. Nous nous dirigerons sur des composants plus abordables avec Ergotec, marque allemande fabriquant en Asie, mais qui a encore une partie de sa production outre-Rhin. Je remplacerai le cintre ultérieurement par un Ritchey Beacon qui me conviendra mieux.

Pour la selle, nous pouvons trouver en France mais je conserve ma selle WTB avec laquelle je roule depuis de nombreuses années et qui me convient parfaitement. Quand on trouve SA selle, on la garde !

Pour le ruban de cintre, un Velox très épais nous amènera un bon confort. Et pour les pédales, mes fidèles Time Atac, que j’utilise depuis toujours.

Finissons par des bouchons de cintre en bois du Garde-boue des Bois, des artisans français basés également près de Grenoble.

Pour les accessoires, nous équiperons nos deux gravels avec du Zefal pour les bidons/porte-bidons, protections de cadre et pompe. Une entreprise française basée à Jargeau près d’Orléans et dont la production est encore majoritairement réalisée en France. Le vélo fera d’ailleurs une partie des reconnaissances du Challenge du Tourmagne, organisé sous l’égide de cette belle entreprise historique.

Voilà, le projet et les composants sont trouvés. Cette phase aura demandé un gros travail de recherche rendu encore plus difficile par la période Covid où les stocks étaient tendus sur un bon nombre de composants.

Le budget

Et oui, il faut bien parler budget pour finir.

Il tournera aux alentours de 5000 €. C’est le budget que nous nous étions fixés au départ et que nous avons respecté en faisant certains choix qui nous paraissaient cohérents. Ce budget est conséquent mais, pour un vélo unique, artisanal, durable, et répondant à notre cahier des charges, il n’est pas disproportionné par rapport à des productions de série en carbone ou artisanales traditionnelles.

D’autant que, nous le verrons dans l’épisode retour d’expérience, le choix de cette transmission est censé nous faire économiser beaucoup de pièces de rechanges et d’entretien sur la vie du vélo. Vous découvrirez si cet aspect important est respecté…

Pour le poids du vélo, nous verrons bien une fois le montage final réalisé. Et nous aurons plutôt une bonne surprise… Nous ne sommes pas des adeptes de l’ultralight pour notre pratique baroude bikepacking loisir, où fiabilité et confort priment. Bien qu’accusant un petit embonpoint par rapport à une transmission classique, le positionnement de la boîte en position basse centrale répartit parfaitement les masses en enlevant également du poids sur la roue arrière.

Cette période de réflexions, rencontres et recherches a duré environ deux ans. La période Covid a reculé plusieurs fois des rendez-vous et la disponibilité des pièces a parfois fait défaut.

Cap sur l’épisode 2 où je présenterai la réalisation des gravels, en stage chez l’artisan du cycle sélectionné, Edelbikes.

Génial comme article, hâte de lire l’épisode 2. Merci Hugo !

Merci de ton message Hugo. Au plaisir de te recroiser prochainement. Hugo 😉

Passionnante aventure que celle-ci ! Bravo pour la démarche, et vivement la suite !

Merci de ton message et de nous lire. Cordialement. Hugues

Super article c’est le rêve de faire un vélo comme ça !

Merci de ton message Antoine. Cordialement. Hugues

Impatient de lire la suite ! Bravo Hugo d’avoir la patience et la détermination d’aller au bout de tes convictions, pas facile dans un univers du cycle dominé par une logique mondialisée.

Je me joins aux autres commentaires, quel régal cet article (et les suivants sans nulle doute). Je me suis un peu retrouvé dans ta philosophie du vélo. Je roule simplement, tant dans mon matériel que mon équipement et habillement. Je ne recherche que la fiabilité et facilité d’entretien. Le monde du cycle consumériste me dégoûte en ce moment. Ils veulent tous s’en mettre plein les poches jusqu’à l’effondrement social ! J’ai un Gravel Scott à 1700€ et j’aurais du mal à mettre plus de 2500€ dans le véhicule du Peuple… Mais tel Volkswagen, la coccinelle s’est embourgeoisée et a trahi ses valeurs !

Mais je comprends ton choix de vélo et espère avoir un jour ce budget pour acquérir un destrier Gravel en acier, fait dans l’ouest, non loin de la Bretagne…