La croissance des Cycles Origine, portée par le succès de ses vélos, a amené la marque nordiste à s’installer dans une nouvelle usine adaptée à la mesure de ses ambitions. Satisfaire ses clients, produire dans les délais et dans le respect de l’environnement : tels sont les principaux objectifs de ce nouvel outil industriel. Pour cette marque née dans un garage, qui s’était ensuite installée à Somain sur 2200 m2, c’est un grand pas franchi en peu d’années. Une telle réussite en France dans le monde du vélo est rare. C’est avec énormément de plaisir que l’équipe de Bike Café a découvert sous la neige, cette magnifique usine bourrée de technologies, qui va permettre à Origine de franchir une nouvelle étape dans son développement. (Textes Patrick & Matthieu – Photos Philippe Aillaud – Vidéos Jérôme Armand)

Retour aux origines

Le passé d’Origine est récent : c’était hier ! Dix années, à l’échelle de la création d’une marque connue et reconnue, c’est presque rien dans un monde du vélo relativement conservateur. Rémi Lefèvre, co-fondateur et directeur général de la marque nordiste, nous le rappelle au micro de Bike Café : “On a commencé en mode start-up dans un garage pas très loin d’où nous sommes maintenant. Nous n’avions qu’un seul cadre route, l‘Axxome, sur lequel on avait tout misé. Nous n’avions pas d’argent pour la comm’, le marketing… il fallait se débrouiller. Quand on est arrivé dans notre bâtiment de Somain, nous étions 6 collaborateurs, perdus dans les 2200 m2. Un peu avant la pandémie de Covid, nous étions 25. Nous sommes aujourd’hui 100 collaborateurs et notre objectif est de doubler nos effectifs à l’horizon 2026/2027. Cette nouvelle usine va nous permettre d’atteindre cette prochaine étape“. La saga d’Origine est déjà une belle histoire et comme le mentionne Rémi, cette belle usine toute neuve, située à Rouvignies, près de Valenciennes, non loin du garage des débuts, marque un retour symbolique à des origines pas si anciennes que ça.

Bike Café, né à peu près à la même époque, a suivi avec intérêt le développement d’Origine. Patrick avait testé la première version du Graxx en 2019. Hugo avait réalisé la visite de l’usine Origine de Somain en 2020 à l’occasion du test du gravel Origine Trail en aluminium. Matthieu l’avait suivi peu de temps ensuite la même année pour un autre sujet. Ces 10 années passées pour atteindre l’installation de ce nouvel outil industriel ont été passionnantes. En partant d’un unique cadre route, il a fallu diversifier une gamme, aujourd’hui complète avec de la route, du VTT, du gravel, de l’électrique et même un vélo d’enfant (draisienne 12 pouces), pour devenir une marque reconnue dans le monde du vélo. La prochaine étape sera de développer sa notoriété à l’international, qui représente seulement 10% du chiffre d’affaires actuel. Ce développement se fera sur des pays proches, afin de conserver le modèle actuel de construction des vélos à la commande et pour maintenir la qualité et les coûts de livraison.

Une usine moderne de 7.500 m2 qui a nécessité 2 années de travaux

Une usine neuve c’est à la fois un projet architectural mais aussi industriel, qui offre la possibilité de repenser sa production. “L’investissement a été important et même majoré de 25% par rapport à une usine aux normes standards. Nous avons voulu un outil qui aura un impact minimum sur l’environnement et utilisant le minimum d’énergie”, précise Yves Amiel, co-fondateur de la marque.

C’est Alexandre Philippart qui a été le chef de projet de cet ambitieux projet. Il nous avouera que pendant 2 ans, il n’a pas vraiment eu le temps du faire du vélo. Des fondations creusées en 2022 à ce début 2024, il n’a pas fallu ménager son temps pour suivre les différentes phases du projet.

“On a repensé tout notre processus industriel pour pouvoir mieux produire et coller au business plan des cinq prochaines années. La question était de savoir comment on pourrait augmenter notre productivité, tout en gardant notre qualité sur le process de la peinture. Avant 2024, nous réalisions de façon 100% manuelle l’application des trois couches : primaire d’accroche, application de la base durcie et du vernis. Aujourd’hui, nous avons décidé d’automatiser et standardiser la partie primaire et vernis. Ce sont les deux parties les plus importantes du process et donc pour cela, nous avons robotisé ces deux applications“, explique Alexandre Philippart.

Pour l’instant, 99% de la partie concernant l’application du primaire est réalisée. La partie vernis est en cours pour affiner les réglages des robots qui appliqueront de façon reproductible la bonne épaisseur et le même “tendu”. L’usine est neuve et ses 3 cabines de peinture sont opérées par 5 peintres qui vont assurer la cadence de production de 30 à 35 vélos/jour.

Le stockage est également au coeur du fonctionnement, en aval de la chaîne de montage. Réaliser un automatisme comme on en voit chez Amazon serait inapproprié et représenterait un coût énorme. Une réflexion est engagée pour automatiser le picking, mais la forte contrainte réside dans le fait qu’Origine assemble des vélos à la carte, via un puissant configurateur en ligne. Chaque vélo est différent, donc chaque lot d’équipements est forcément différent. Pour l’instant, l’approvisionnement est réalisé comme une préparation de commande dans les grandes surfaces. Un chariot pour 5 vélos à monter qui viendra livrer aux pieds des postes de montage, tout l’équipement du vélo. C’est pareil pour les roues qui disposent désormais de beaucoup plus de place qu’à Somain, pour le montage manuel réalisé au cœur même de l’usine. Après contrôle le vélo monté va suivre le cheminement automatisé dans l’atelier, pour arriver à la zone de préparation de l’envoi au client (voir le final de la vidéo de notre parcours de visite).

Origine soigne sa politique RSE : une nouvelle usine “propre”

Pour ce nouvel outil industriel, le projet ne réside pas uniquement dans un gain de productivité, l’ambition est effectivement de produire plus, mais également de produire propre. La réflexion a été globale : elle va de comment sont expédiés les vélos aux clients et comment l’usine est approvisionnée par ses fournisseurs, comment fait-on pour appliquer les peintures sur les vélos en évitant la perte et donc les déchets, comment on recycle cartons et autres emballages…

Pour le reste, l’usine située à proximité des axes de transport réduit l’impact carbone de son activité. Le bâtiment a intégré les plus récentes technologies pour faire baisser au maximum sa consommation énergétique. Un système d’automatisation des volets de protection solaire est installé sur le toit, pour faire varier l’orientation des lamelles en fonction de l’ensoleillement. “Sur le toit, nous avons plus de 1000 panneaux solaires pour rendre l’usine auto-suffisante en électricité ainsi qu’une station météo qui pilote l’ensemble du système…“, précise Rémi Lefèvre, lors de l’interview qu’il nous a donnée. Jusqu’aux poubelles, que nous avons observées dans les couloirs, la prise en compte des préoccupations écologiques est présente. C’est bien réel : ce n’est pas du greenwashing !

La R&D, au coeur du développement d’Origine

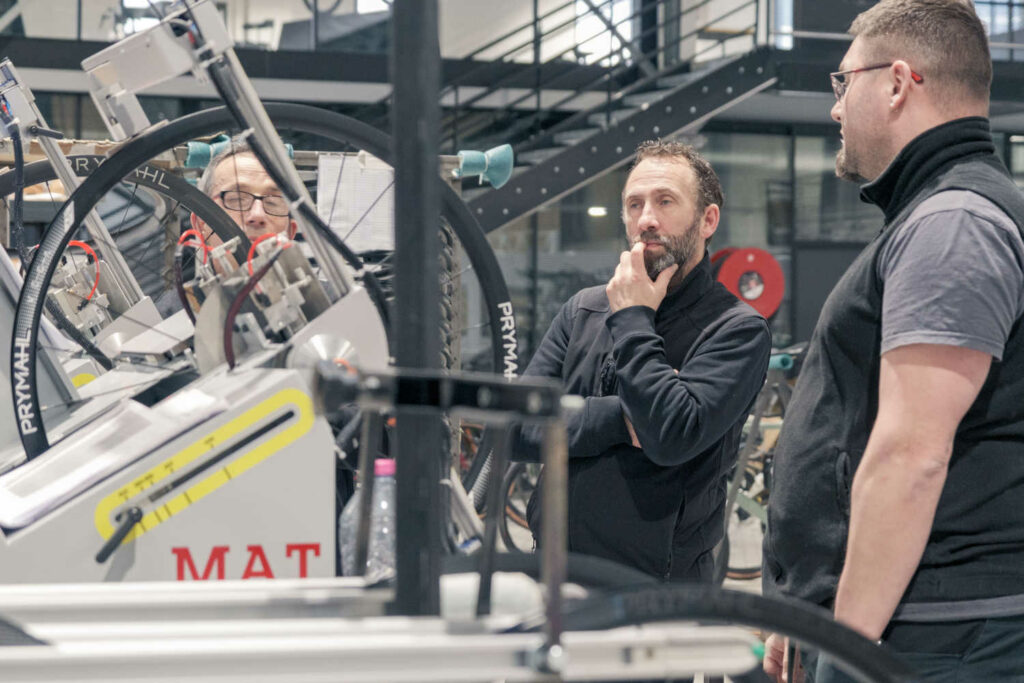

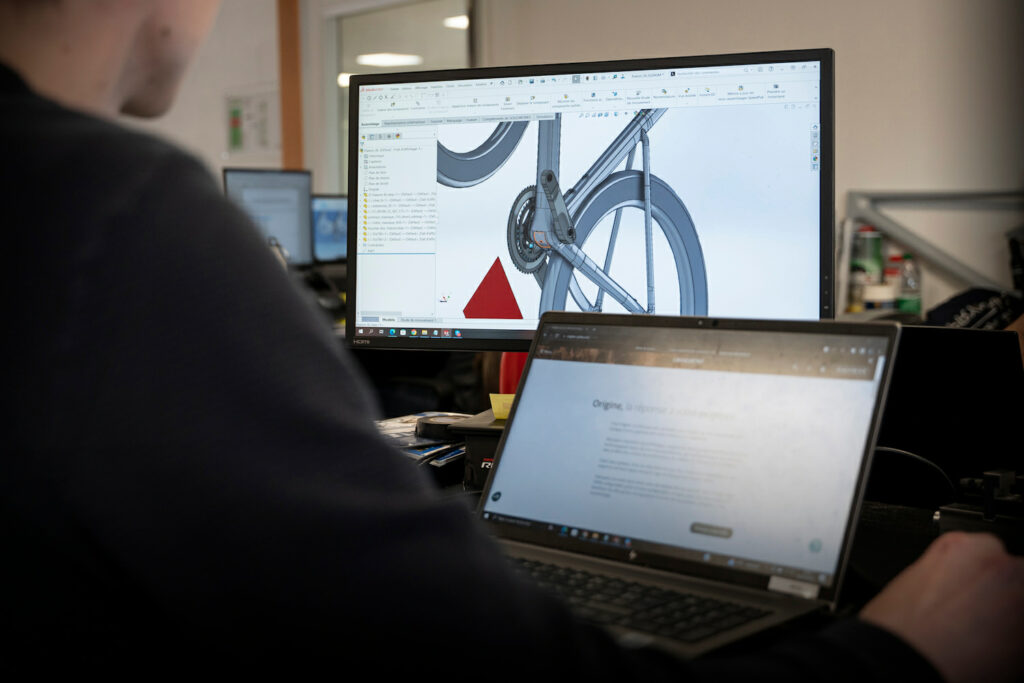

Tous les cadres Origine sont issus du travail conjoint et d’aller-retours entre le bureau d’études et l’équipe de design. Dix personnes travaillent à temps plein au département études et design, soit 10 % de l’effectif global d’Origine.

L’équipe de design, située au premier étage de l’usine, travaille sur les formes du nouveau cadre. Une fois la première ébauche validée, le cadre est conçu numériquement par le bureau d’études sur des logiciels spécifiques de dessin, permettant d’avoir des aperçus en 3D sous tous les angles. Cela permet de valider les dégagements (passage pour les pneus, les angles…) et de définir une première géométrie.

Vient ensuite une phase de prototypage. Les cadres et fourches sont imprimés par petites pièces sur des imprimantes 3D, puis collés afin de vérifier la forme globale du vélo, mesurer les dégagements nécessaires et valider l’esthétique du cadre. L’impression 3D permet d’économiser des coûts importants, notamment sur la fabrication de moules.

Les cadres sont ensuite testés, via des méthodes de simulation numériques (éléments finis), permettant d’appliquer des efforts mécaniques, de mesurer les contraintes et les déformations engendrées.

« Le cadre est découpé en des milliers de petits éléments. A chaque noeud de chacun de ces éléments, le logiciel vient calculer la contrainte et la déformation. Un calcul peut prendre jusqu’à plusieurs jours selon la finesse du maillage », précise Pierre Elbel, ingénieur en conception mécanique et responsable du Bureau d’Études.

Les contraintes mesurées doivent respecter les valeurs de la norme ISO (par exemple, sur le test de choc frontal) afin que le vélo soit autorisé à être vendu sur le marché. De nombreuses itérations sont nécessaires, avant d’aboutir à la forme finale du vélo qui sera produit.

Ce travail est plus complexe sur la conception d’un cadre de VTT puisqu’il faut prendre en compte les déplacements de la fourche et de la suspension (cinématiques), qui vont engendrer des contraintes supplémentaires sur le cadre. Bike Café a pu ainsi voir les premières esquisses 3D d’un futur VTT Trail, qui sera dévoilé cette année.

Une fois la forme finale validée au niveau géométrie et mécanique, le moule final, qui permettra sa production, pourra alors être fabriqué. Chaque vélo Origine est issu d’un moule développé à 100 % en interne, avec une « recette » (lay-up) définie par le fabricant nordiste.

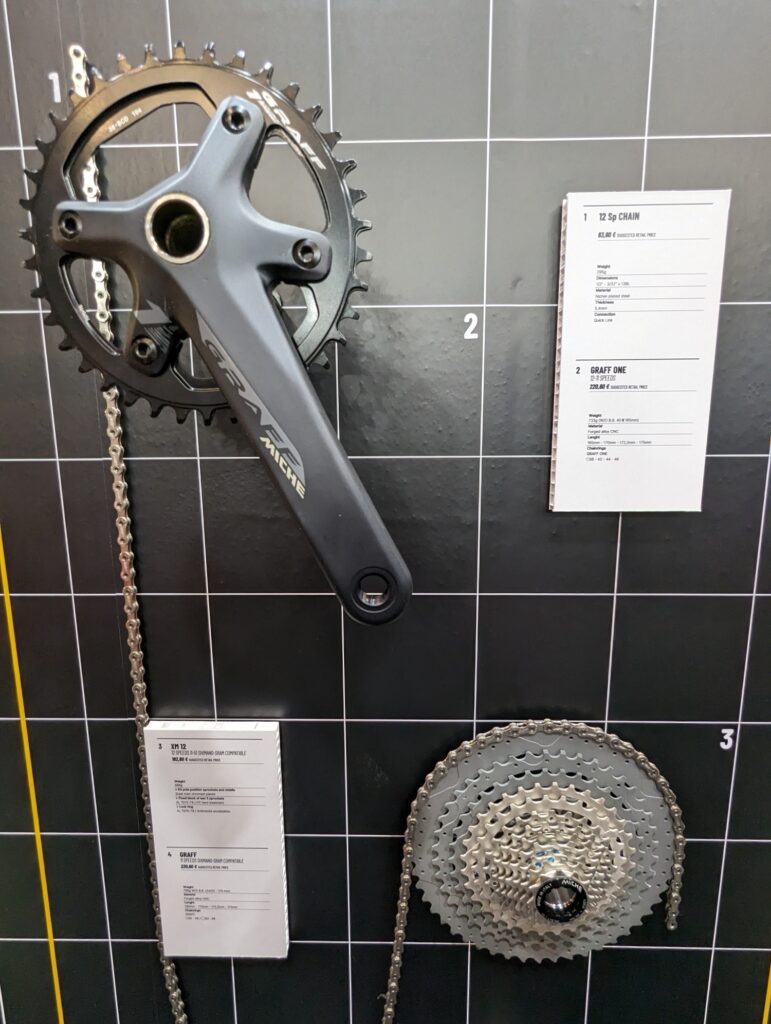

Origine propose aussi une gamme complète de roues Prymahl, carbone et aluminium, avec la famille Orion pour la route, Véga pour le gravel et Polaris pour le VTT, avec la possibilité de s’équiper d’un moyeu dynamo Son pour alimenter un éclairage.

Le bureau d’études travaille aujourd’hui sur de nombreux développements : nouveaux vélos, nouvelles pièces… nous vous en dirons plus dans les prochains mois !

La préoccupation n°1 d’Origine : un service client irréprochable

Pour Rémi Lefèvre, la satisfaction et la relation avec le client sont des préoccupations majeures d’Origine. De plus en plus de marques, y compris celles qui ont un réseau de distribution, se mettent à commercialiser leurs productions par Internet et dans ce domaine il faut être irréprochable pour se démarquer. Pour Origine, cela va de toute la partie conseil que la marque assure en direct avec ses clients pour les aider à choisir, jusqu’à la qualité du carton de livraison et le respect des délais pour cette étape finale. Le SAV n’est pas oublié et récemment Origine a mis en place un dispositif de visio-conférence pour être encore plus proche de ses clients.

Pour les clients intéressés par l’achat d’un vélo Origine, mais ne pouvant pas se déplacer à Rouvignies, il est possible de prendre rendez-vous avec un des experts techniques de la marque pour réaliser une visio-conférence.

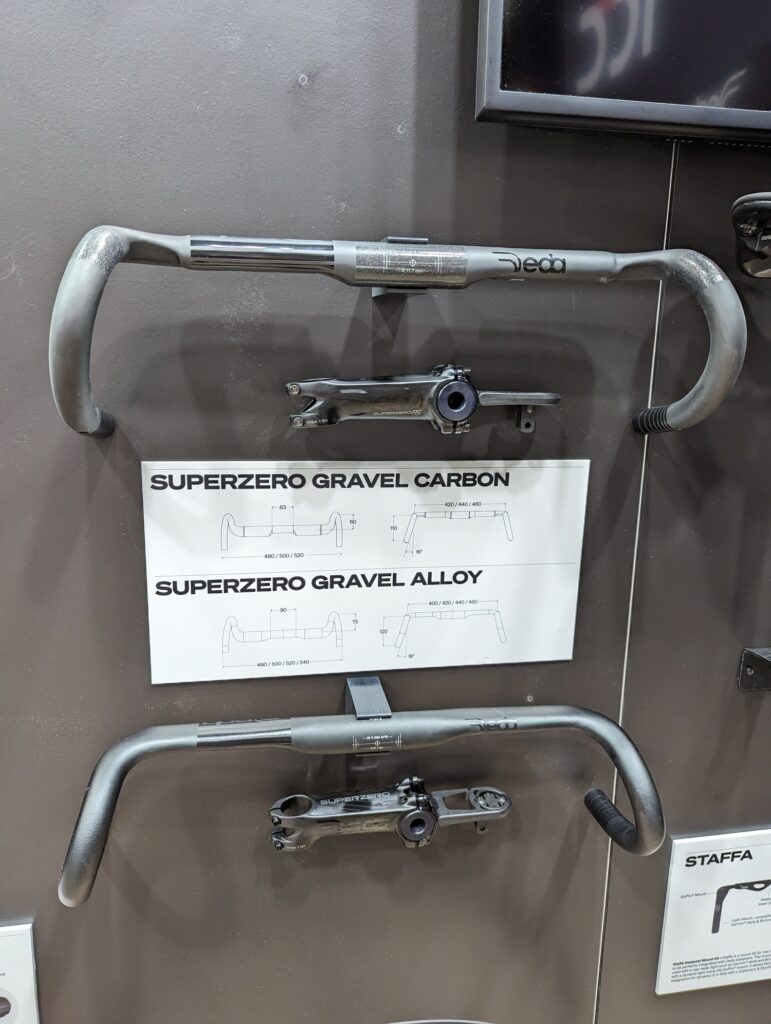

Ce dernier assistera le cycliste dans le choix du bon modèle, lui proposera d’assister à l’assemblage des vélos dans la zone de production, de visualiser les couleurs des vélos en production pour avoir une meilleure idée du rendu final du vélo ou répondra simplement à toutes ses questions sur le choix d’une taille de potence, de cintre, d’une transmission ou le choix d’un vélo électrique ou musculaire. Plus d’informations sur la visio-conférence dans la vidéo ci-dessous.

Cliquez sur le lien suivant pour retrouvez le calendrier 2024 de prise de rendez-vous pour une visio-conférence.

La nouvelle usine pourra également accueillir ceux qui veulent venir sur place pour voir les vélos dans le superbe show-room, qui offre une vue plongeante sur l’atelier de montage. Dans les projets d’aménagement, il est prévu d’implanter sur l’immense terrain de presque 4 hectares, un parcours d’essais des vélos pour les clients qui viendront ici à Rouvignies. Lors de notre visite, nous avons rencontré un client, accompagné par sa femme, venu pour choisir son prochain VTT. Un conseiller technique lui présentait le vélo et répondait à ses questions. La notion de service est ancrée dans les gènes de la marque, nous l’avons véritablement senti aux différentes étapes de notre parcours de visite.